受注案件7340件(2026年1月末時点)の実績

「ソフテックだより」では、ソフトウェア開発に関する情報や開発現場における社員の取り組みなどを定期的にお知らせしています。

さまざまなテーマを取り上げていますので、他のソフテックだよりも、ぜひご覧下さい。

ソフテックだより(発行日順)のページへ

ソフテックだより 技術レポート(技術分野別)のページへ

ソフテックだより 現場の声(シーン別)のページへ

「ソフテックだより」では、みなさまのご意見・ご感想を募集しています。ぜひみなさまの声をお聞かせください。

私は八戸事業所に勤務する入社27年目となる社員です。

今回は2015年に対応した飲料工場案件について振り返りました。

当時でもだいぶ「ベテラン」と呼ばれるような経験年数でしたが、初めての設備の対応は用語から何からチンプンカンプンでなかなか苦労してしまった思い出となります。

飲料工場の制御ソフトは、ソフテックとしては以前から手掛けていたためノウハウやソフト資産があり、それらを駆使していけば案件の難易度としてはそれほどでもない、という印象でしたが、甘い考えでした。

製作すべきソフトを大まかに分けると「PLC」「タッチパネル」「SCADA(FAVIEW)」の3種類があり、飲料案件を熟知した社員であれば難なくこなしていけると思いますが、「飲料のソフトとは何ぞや?」状態の私はなかなか進捗が出せず、行き詰ってしまいました。

「ノウハウやソフト資産がある」とはすなわち、これまでに諸先輩方によって積み重ねられた膨大な「情報の固まり」がそびえ立っているということで、それを前にしてどうにか全容を見ようと足掻いたまま時間が過ぎていく…というのが当時の私でした。

例えば、「送液ルートとなるバルブを開けて一定時間後にポンプを運転する」(=ポンプへ負荷をかけないため)、「中断含めた停止時はポンプを止めて一定時間後にバルブを閉じる」(=ウォーターハンマーを避けるため)など、「制御の基本中の基本」すらも覚束ない状態…と書けば、その危険度が伝わるかと思います。

また、CIP(Cleaning In Place:定置洗浄)制御が基本的な仕組みとしてありましたが、PLC・タッチパネル・PC(Excel)が一体となって実現されており、それを読み解き、さらに今回用に変更しなければならないのはどの部分なのか?は容易ではありませんでした。

結局、PLCは飲料の経験が豊富な2名の社員に全面的にお願いすることになり、後はタッチパネルとSCADAを当時入社2年目の社員と私で分担して対応していくこととなりました。

スケジュールに追われる日々でしたが、何とかお客様の立会検査(デバッグ環境でのソフトの動作確認)も完了し、現地調整への目途が立ちました。

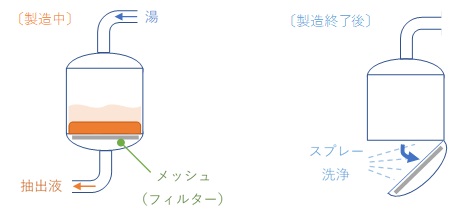

図1. 抽出器の下蓋開

最初は「ニーダー」という呼称がなかなかピンと来なかったのですが「knead = こねる」であり、パン生地など粘性のある物をこねる「捏和(ねっか)機」を飲料製造にも転用するようになった経緯があります。

もちろん、「飲料をこねたい」というわけではなく、「攪拌をしながら茶葉を大量に扱うことができる」ということから使われるようになったようです。

ニーダー本体は縦1.5×横2.5mほどの、上部が解放された風呂桶のような形状をしています。

(以下の絵はニーダーを側面から見たイメージで、実際には奥行きがあると想像していただければと思います)

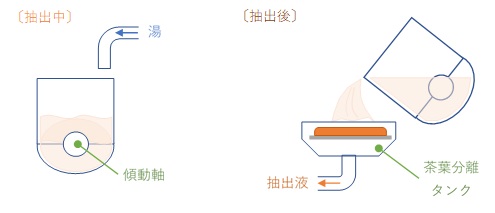

図2. ニーダーの傾動

PLC側のソフトはお任せ状態だったため、細かい部分まではなかなか把握しきれないまま臨むことになってしまい、現場でのソフト変更に関してはかなり神経を使いました。

これまでのノウハウに基づいて製作されたソフトであっても、設備の配管構成が異なればタイマの見直し等のこまごまとした調整や、信号取り合いの相手となる機械の動作に合わせた状態の判断(例えば「送液可」)と信号出力(運転指令など)のタイミング調整(場合によっては信号の追加…)など様々なソフト変更が生じるものです。

変更に時間をかけ過ぎ、誤った変更をして現地スケジュールに影響が出ることが無いように…とかなり頻繁に社内と連絡を取りながら対応を進めていましたが、その様子をご覧になっていたエンジ会社の担当の方からは「もう少し、社内に頼らずに対応してはどうだろう?」とのご指摘をいただいてしまいました。

ご指摘の真意としては「多少、対応に時間がかかっても『飲料工場のソフト』の理解を深めてほしい」があり、とてもありがたく感じました。

およそ1.5ヶ月と長い出張となりましたが、社内外の協力もあり無事に調整を終えることができました。

当時の社内報告などを見返してみるとスケジュールのひっ迫と、参入している人数の増加などでコスト面では失敗してしまいましたが、現地では特に大きなトラブルも発生せず、お客様へご迷惑をお掛けすることなく完了できた点は良かったです。

残念ながらここ数年は飲料工場案件には携わることがありませんが、それまでは図面上でしか知らなかった抽出器・ニーダーの動きを見ることができ、良い経験ができたと思います。

(S.T.)

関連ページへのリンク

関連するソフテックだより

「ソフテックだより」では、みなさまのご意見・ご感想を募集しています。ぜひみなさまの声をお聞かせください。